【课程介绍】

成本高低直接关系到企业的生存,然而,很多企业存在各种大量浪费,效率低下,成本高企,如何治理成本和费用的跑冒滴漏?

商品售价 | ||||||||||||

直接材料 | 间接成本 | 经营成本 | 利润 | |||||||||

| 直接材料 | 直接人工 | 能源消耗 | 直接费用 | 质量损失 | 间接人工 | 制造费用 | 资产费用 | 技术研发 | 市场费用 | 经营办公 | 商品税费 | |

如表所示,构成产品的直接费用,制造产品的间接费用和经营工厂的各项花费摊销,全部作用于产品上,形成销售商品的成本。一方面各项生产要素成本逐年上涨,另一方面市场购买力持续疲软;工厂需要内部降本以保持其正常的利润水平,以及在同业中的竞争优势。

但如何正确降本,才能实现工厂真正增效?

传统制造业历经数十年发展,已经从差异化产品销售进入同质化竞争模式,除非在商品技术、制造工艺上出现创新性突破,否则寻求通过产品直接成本降低而建立竞争中的低成本优势其实难以实现。产业现状迫使我们将部分精力专注于产品间接成本节约和工厂经营成本优化上。

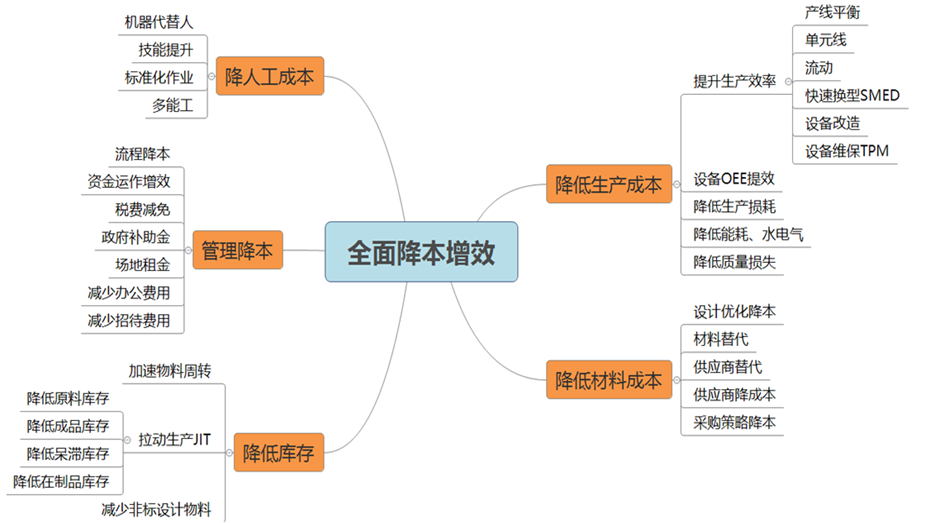

按制造型企业降本增效活动,全员参与,全方位挖掘降本增效的机会,将机会转为降本增效的实际行动,设定管理绩效目标,辅以精益生产关键技法实施过程,跟进过程和结果考核,成果发表和表彰奖励形式,把降本增效纳入绩效考核体系中。

【课程模型】

【培训对象】

高层经营管理人员、中层干部,工程师

【培训收益】

【培训大纲】

第一部分 如何将降本增效活动落到实处---企业降本增效活动的推进

第二部分 千万元降本增效策划活动Plan

哪里存在成本和费用的跑冒滴漏?哪里就有改善机会----4大组合拳2大工具

2.1 财务成本费用分析表

2.2现场挖掘成本和费用的跑冒滴漏

2.3降本增效对策营

2.4 评审与优化

讨论与发表:

分组讨论降本增效的改善机会,并上台做发表

第三部分 降本增效策划行动实施Do

讨论与发表:

运用WBS和TPI工具分解降本增效目标与活动

第四部分 降本增效策划行动检查与总结Check&Action

讨论与发表:

本公司在降本增效组织与过程管理方面可以改进的地方有哪些?

第五部分 降本增效管理落地

讨论与发表:

各组写出公司推进降本增效活动的流程步骤并发表

第六部分 降本增效活动支持方法工具与途径

第七部分 案例分享:

案例1. 陕西某煤化工企业降本增效活动,将年年亏损3000多万的负担企业,导入降本增效管理活动,能耗降低20%,采购成本下降6%, 当年扭亏,并盈利2000万。

武汉某石化工程企业,导入降本增效活动,引入技能改造,税收管理,设备综合利用率等等课题,6个月产生价值650万