【课程背景】

您是否经历过以下困扰?

六西格玛是当今世界影响最大、最先进和最实用的管理模式和艺术,它要求每百万次的操作机会只允许出现3.4次失误。推行“六个标准差”的目的就是经由设计并改善监控流程操作,将流程的失误降低到最低,以期获得最佳的品质和经营效果。六西格玛不仅是一种质量管理技术,更是一种崭新先进的经营管理理念和方法。

推行精益六西格玛管理,可以降低60%以上的品质损失成本,提升库存周转率30%以上,缩短生产制造周期30%以上,降低管理和制造成本20%以上,增加利润20%以上。精益六西格玛管理在全球取得了巨大的成功,极大地提升了产品及服务质量,增加了客户满意度,获得了丰硕的财务成果。我国企业如何审时度势,尽早引进和采用六西格玛,缩短与世界先进企业的差距,提升企业整体竞争力,已成燃眉之急。

本特训营课程是六西格玛专家盛治武老师在世界500强企业多年六西格玛管理实战经验和十多年中小企业管理咨询经验的融合传承,结合实际案例贯穿始终,让学员轻松掌握六西格玛的实战工具。

【培训对象】

总经理,副总经理,品质总监,品质经理,研发、工程、质量、生产等部门主管及工程师

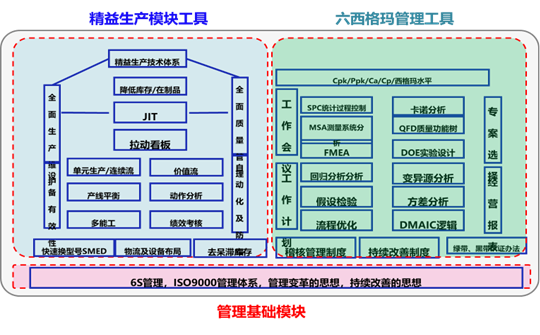

【课程模型】

【培训收益]

【培训大纲】

第一部分 六西格玛管理

报告诊断与发表:展示的六西格玛报告中,D阶段有哪些问题?

报告诊断与发表:展示的六西格玛报告中,M阶段有哪些问题?

报告诊断与发表:展示的六西格玛报告中,A阶段有哪些问题?

报告诊断与发表:展示的六西格玛报告中,I阶段有哪些问题?

讨论与发表:六西格玛改善与质量改善8D报告有哪些相同与不同?

4.3常用品质分析工具

4.3.1 检查表,资料收集及柏拉图绘制,因果图,直方图,饼图,趋势图,蜘蛛网图,数据分布,散布图,趋势图,甘特图,网络图,卡诺曲线,品质成本曲线,品质损失成本冰山,品质损失成本计算

练习:做柏拉图

4.4 Minitab软件介绍

4.5 六西格玛统计分析

点估计和区间估计,平均值,中位数,方差,标准差,95%的信赖区间,偏度,峰度,箱线图,图形化汇总

练习:已知中国人身高分布,求在某个身高区间的比例有多少?

正态检验,单样本,双样本检验,配对样本检验,单比例,双比例,单方差,双方差

练习:双样本t检验,单方差检验

单样本符号,单样本Wilcoxon, Mann-Whitney, Kruskal-Wallis;游程检验;卡方检验

练习:双样本Wilcoxon检验,双样本Mann-Whitney检验

因子、水平、效应的概念,单因子方差分析和双因子方差分析

寻找多因子变异源,实施证据收集(文字报告记录,图片,录像,谈话),计算变异分量,图形化变异源分析

练习与发表:用案例定性和定量分析变异源

相关性概念,一元线性回归方程,多元线性回归方程,高次回归方程,回归预测,95%置信区间CI,95%信耐区间PI

练习与发表:传送带的速度与变频电机电压的回归方程

测量系统概念,计量型测量系统分析,破环型测量系统分析,计数或属性型测量系统分析,导入测量系统分析时机

练习与发表:分析案例数据的测量系统分析,

统计过程控制概述,控制图原理,分析用控制图和控制用控制图,过程能力与过程能力指数,过程绩效指数,常规控制图的做法及其应用,过程控制的实施,过程控制的其他方法:首件检验,过程巡检,重要岗位人员资格认证,重要设备TPM,重要输入参数的SPC控制,防错法,安腾报警装置

练习:分析案例数据的Cpk,Cp,不良率,西格玛水平

效应,正交表,因子代码化,拟合模型,残差分析,效应图,响应优化器

练习:分析案例数据的最终回归方程,求出当追求最大拉力值时各因子的水平

因子生产元与别名结构,因子筛选方法,部分因子试验设计与分析

练习:分析案例数据的最终回归方程,展示响应优化器

曲面响应设计概论,CCD模型,中心复合序贯设计CCC,中心复合有界设计CCI,中心复合表面设计CCF,Box-Behnken设计,曲面响应设计实验,

练习:烧碱纯度与压力和温度的曲面响应设计分析案例

混料设计分析概念,三因子混料设计模型,未增广与增广模型,单纯质心设计与分析,单纯格点设计与分析,极端顶点设计与分析。

练习:空气过滤器三种材料配方比例研究

噪声因子与输出的关系,等高线的概念,不同区域的干扰因子与输出波动,信噪比,两种建模方式乘积表与单一表,内表与外表,4因子3水平的乘积表,位置-散度建模,位置因子,散度因子,调节因子,望目/望大/望小问题的解决步骤; 位置与散度的信噪比S/N, 静态稳健参数设计步骤,最不利综合误差分析法。

静态稳健参设设计练习:喷塑机喷入量与压力,时间,高度,角度的静态参数稳健设计分析

动态稳健参设设计练习:精密电子称与环境温度、湿度、电压、操作时间的最佳设计方案分析。

第二部分 六西格玛设计DFSS

5.1 质量功能屋QFD

5.1.1 质量功能屋的4个阶段

技术要求屋,零件特性屋—>零件特性—>工艺要求—生产要求

并行工程与QFD结合,QFD工作流程。

5.2 失效模式与效应分析FMEA

5.2.1失效模式与效应分析FMEA表内容及结构

5.2.2失效模式与效应分析FMEA的工作步骤

DFMEA,PFMEA结构分析,功能分析,失效链分析风险,严重度,发生度,可侦测度,改进优先度,设计优化

第三部分 精益生产管理

讨论与发表:公司存在哪些浪费现象?

讨论与发表:绘制公司典型产线的价值流图

讨论与发表:本公司哪些产品可以采取拉动式生产模式?

讨论与发表:本公司哪些产品和产线可以实现单件流? 如何解决计件工资产生的在制品堆积与单件流的要求之间的矛盾。

讨论与发表:哪些换型工作存在改善空间,如何改?

练习:根据老师给出的案例数据,计算OEE

讨论与发表:公司有哪些措施是防呆防错?是否还可以在哪些地方采取Pokayoke?

案例学习:武汉某大型央企导入精益生产管理的案例。

讨论与发表:结合本企业的问题点,为什么要开展精益生产管理改善活动,如果在公司要开展精益生产管理活动,公司的组织形式应该怎样?

【授课方法】