课程时间:2天,6小时/天

课程对象:企业总经理、副总经理、工厂厂长、生产部长

课程背景:

生产经营管理什么?在同质化竞争时代,企业间产品技术差异与市场差异愈来愈小,工厂在行业中的盈利能力取决于两点:

一、以更高的制造效率换取更低的加工成本;

二、以更短的制造周期换取更快的资金流转。

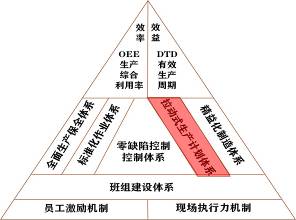

课程围绕生产经营的两大核心指标:OEE生产综合利用率和DTD有效制造周期,展开生产经营的五大绩效:

【时间利用率】>反映工厂协同制造水平

【价值利用率】>反映工艺技术水平

【一次合格率】>反映产品技术水平

【物资周转率】>反映计划运营水平

【投入产出周期】>反映生产交付能力;

从而形成以绩效目标为导向,系统而完整的生产经营管理体系,使学员从整体上把握生产经营管理的范围与重点。

生产经营怎么管理?课程围绕生产经营的五大绩效,展开生产管理的五大保障体系:

【全面生产保全体系】>讲解生产管理如何解决“人、机、料、法、环”异常挡工问题;

【标准化作业体系】>讲解设备操作岗与手工作业岗如何优化作业方法吗,提升作业效率;

【零缺陷过程控制体系】>讲解如何通过对制造过程控制,突破“98%”的合格率瓶颈;

【拉动式生产计划体系】>讲解怎样通过拉动式的计划排产释放制造产能,提高物料保障力;【精益化制造体系】>讲解通过优化工艺布局与产线工位排布,实现连续作业的方法;

“管”人与“理”事构成管理两大要素,班组建设体系是生产经营落地的基本保障,课程按“无关群众”>“吃瓜群众”>“听话群众”>“朝阳群众”的逻辑顺序,讲解一线员工激励的全过程,以实战案例剖析中国传统文化背景下如何激发全员行动力,如何培育全员执行力,如何把员工从“被管理者”“被考核者”转变为管理的参与者、改进者。

课程收益:

● 掌握生产经营管理业绩突破方法

● 掌握生产经营管理主要工具与方法的运用!

● 输出对企业生产经营管理现状的科学评价与改进计划

课程特色:

课程采用全实战教学方式,一边学一边练,把培训变咨询,把课堂做现场,学过就有改善!

通过课程学习,需掌握的工具与方法包括:

A、计划运营方面:滚动生产计划排程流程、安全库存计算方法、VMI供应链管理模式等

B、品质控制方法:FMEA风险分析方法、DOE正交试验设计、CP现场质量控制方案等

C、全面保全方面:设备全面维护保全架构、大数据智能化设备管理解决方案等

D、精益制造方面:动作经济性原理、人机匹配改善方法、成组设备布局技术等

E、班组管理方法:员工激励技术、5S现场管理核心实质、团队士气提升方法等

课程时间:2天,6小时/天

课程对象:企业总经理、副总经理、工厂厂长、生产部长

课程方式:理论教学+实操演练+案例讲解

课程大纲

第一讲:生产经营管理的核心

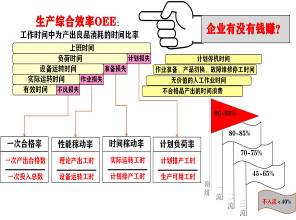

一、企业有没有钱赚?

一、企业有没有钱赚?

要点:OEE生产综合利用率

1. OEE的指标定义与计算方法

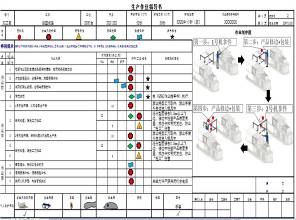

案例:某企业一日生产日报测算OEE

2. 产线综合利用率跟踪

案例:某企业产线停机跟踪表

案例:某企业产线停机跟踪表

二、企业能不能赚钱?

要点:DTD有效生产周期

1. DTD的指标定义与计算方法

2. DTD对企业盈利能力的影响

三、生产经营的典型浪费

1. 等待浪费现状分析

案例:企业辅助作业与主生产作业时间不匹配形成的损失

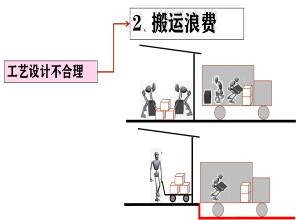

2. 搬运浪费现状分析

2. 搬运浪费现状分析

案例:上卸货形成的料率浪费与叉车的成本浪费

3. 过度加工现状分析

案例:物料批量性流转导致的质量成本浪费和让步接收损失

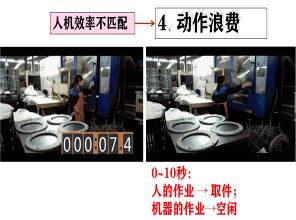

4. 动作浪费现状分析

案例:动作经济性分析对手工包装作业的效率改善

5. 不良浪费现状分析

案例:企业过程质量控制缺失形成的不良品浪费

6. 库存过量浪费现状分析

6. 库存过量浪费现状分析

案例:企业缺失远期库存变化监控导致的存量增加

7. 物流过慢浪费现状分析

案例:加速物流的三大条件:产线平衡、连续物流和拉动生产

课堂研讨:钣金制造现场浪费分析研讨

四、生产管理的关键绩效

1. 衡量现场管理水平——时间利用率

2. 衡量工艺技术水平——价值利用率

3. 衡量产品技术水平——一次合格率

4. 衡量计划运营水平——物资周转率

5. 衡量生产交付水平——投入产出周期

6. 衡量生产保障水平——班组执行能力

课堂实战:发掘生产现场典型浪费,并研讨发布

第二讲:全面生产维护体系时间利用率保障

一、全员计划保全方法

1. 柔性滚动计划的结构

2. 生产4M1E计划保全排查

2. 生产4M1E计划保全排查

3. 生产常见40大异常挡工现象展开

二、全员设备保全方法

1. 重复性设备故障与个别保全方法

2. 多发性设备故障与大修保全方法

3. 周期性设备故障与计划保全方法

4. 损耗性设备故障与自主保全方法

5. 失误性设备故障与防错改善方法

6. 修理性设备故障与大数据管理方法

课堂实战:统计企业常见异常挡工,现场研讨改善方法

第三讲:标准化作业体系价值利用率保障

第三讲:标准化作业体系价值利用率保障

案例:某注塑作业人机匹配分析与改善

1. “人机联合工程表”的使用与一人多机作业设计

案例:某换模作业时间浪费分析与改善

2. SMED快速换模的三大改善阶段与各种改善技巧

案例:某装配作业动作分析与改善

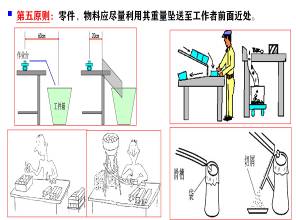

3. 动作经济性分析的50要点与10大改善原则

3. 动作经济性分析的50要点与10大改善原则

案例:某企业SOP标准作业指导书

4. 标准作业指导书的三大要素:节拍、顺序、要点

课堂实战:现场学习标准作业指导书设计

第四讲:零缺陷过程控制体系一次合格率保障

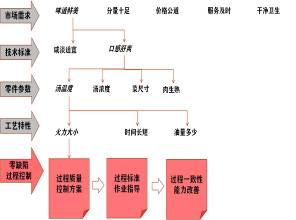

一、质量风险的定义与风险评估方法

第一风险:严重度

第一风险:严重度

第二风险:频度

第三风险:探测度

二、质量问题三种表现形式

三、质量问题快速定向方法:分层法

案例:某企业产品脏污问题分层

四、过程控制要因筛查方法:DOE正交设计

四、过程控制要因筛查方法:DOE正交设计

案例:用23正交表优化加工工艺

五、现场质量控制方案设计

1. 质量缺陷分类方法与缺陷判定标准

2. 质量缺陷判定方法与三大责任岗

1)第一责任:自检岗

2)关键责任:互检岗

3)重要责任:专检岗

3. 质量缺陷追溯的三种行动方法

4. 质量缺陷临时防范措施

第一措施:问题上报

第二措施:更换标准

第三措施:加严检测

课堂实战:结合当前热点问题,设计现场质量控制方案

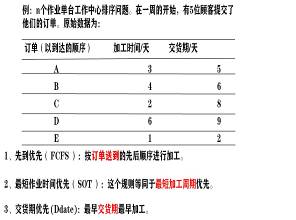

第五讲:拉动式生产计划体系物资周转率保障

案例:某光学镜片企业关键工序拉动式生产计划改进

1. 平推动式与拉动式生产的区别

案例:丰田从车间拉动→工厂拉动→供应链拉动过程

2. 库存管理的锯齿模型与拉动生产的核心原理

2. 库存管理的锯齿模型与拉动生产的核心原理

3. 瓶颈对工序的拉动——X+N柔性滚动计划实现流程

4. 运用数字化车间实现柔性滚动计划的信息架构

5. 计划对物料的拉动——滚动远期库存管理策略

6. 需求对供应链的拉动——VMI供应链战略协同策略

课堂实战:分析不同供应链管理策略对企业交付能力、资金流、生产组织的影响

第六讲:精益化制造体系投入产出周期保障

案例:某电风扇装配流水线平衡性分析

1. 平衡性山积图的绘制要求

1. 平衡性山积图的绘制要求

2. 平衡性改善方法:单元化生产改善效果

3. 通过节拍计算产线作业单元和最省人排工方法

案例:某车辆底架产品冲焊工序平衡性改善

4. 成组生产工序的排布设计方法

视频:工艺导向式布局的典型模式

案例:某机加工企业工艺导向式布局与半自动柔性物流解决方案

5. 工艺导向式布局的优缺点和适用场景

视频:产品导向式布局的典型模式

案例:某包装企业从工艺导向式布局向产品导向式布局升级

6. 产品导向式布局的优缺点与使用场景

视频:工艺+产品的单元式布局典型模式

案例:某钣金零件单元式布局的改善效果

7. 流水线跨工序作业的单元式布局改善方法

课堂实战:根据示例研讨设备成组布局改善方案

第七讲:班组建设体系生产执行力保障

一、看电影学管理——从《让子弹飞》学员工激励

1. 从无关群众到吃瓜群众:目标激励方法

2. 从吃瓜群众到听话群众:动机激励方法

二、从现场管理学执行力培育方法

1. 打麻将与5S管理的关联

2. 由浅入深的3S管理推进思路

3. 现场管理的核心实质——“服从习惯”=执行力

案例:军队内务整理与队列操练的作用

课后行动学习

|

1. 各学习小组总结学习内容,提炼学习心得,完成课程复盘

|

2. 改善计划模板参考