课程背景:

当今商业环境下,产品价格越来越低,而人工成本逐年上涨、上游资源价格越来越高,以前可以通过涨价来转移成本增加。但现在的产品价格并不由企业自己主宰,是由市场竞争说了算的。也就是说,企业想增加利润,只有内部挖潜了。而通过内部制造单位的现场改善,可以达到降低制造成本,提高生产效率的目的。现场改善如果做不好,企业在竞争中就失去了制高点。本课程重点探讨如何进行现场管理,如何进行现场改善,并详细介绍20个现场发生的典型案例及改善工具,帮助企业生产管理人员快速掌握改善方法,达到精益改善,提高效率的目的。

课程收益:

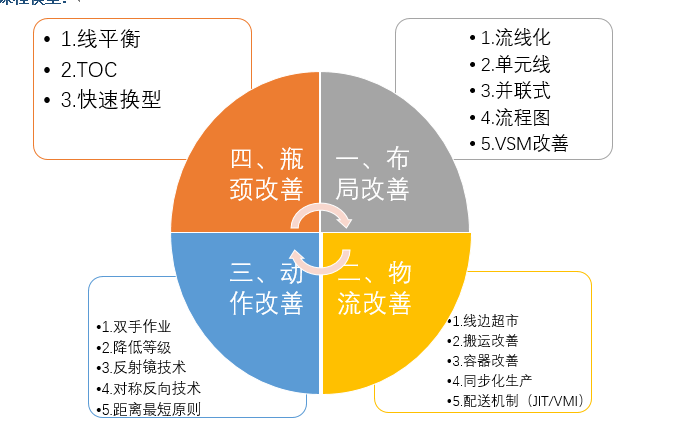

▲掌握车间布局改善的5个典型案例拆解原理

▲掌握车间物料改善的5个典型案例拆解原理

▲掌握车间员工动作作业改善的5个典型案例拆解原理

▲掌握车间瓶颈改善的3个典型案例拆解原理

课程时间:2天,6小时/天

课程对象:生产部经理,车间主任,班组长,工艺技术员,品质管理人员

课程方式:课程讲授60%,案例分析及互动研讨30%,实操练习10%

课程风格:

▲丰富性与实用性:针对课程知识点,既有广度又有深度。案例来源于自己的实际工作和辅导经验,具有很强的实用性。

▲逻辑性与幽默感:通过大量数据和案例进行逻辑分析,得出结论;语言幽默,强调生活情趣与乐观,让学员在生活常识中领悟深奥枯燥的精益理论知识。

▲创造性与干货型:整篇课程讲究干货,让学员通过学习,自己加以创新,做到学习、深化,再上一个新台阶。

课程工具:

课室要求:组、投影仪、音箱、白板、白板笔、A4纸(组数*8张)

课程模型:

课程大纲

课程导入:观看某车间员工的装配动作,我们从中发现了哪些问题?如何改善呢?

引导结论:现场改善从四个方面开展,分别是布局改善、物流改善、动作改善、瓶颈改善

第一讲:布局改善5个典型案例分析

一、流线化改善案例

痛点分析:企业设备布局往往按照传统的功能式布局,导致在制品数量大,转移批量大,生产浪费多,生产周期长,客户订单交期长

改善思路:将功能式布局调整为流线化布局,物料不落地原则

改善工具:流线化布局8大规则

案例分析:某台资企业针对冲压车间的流线化布局改善,效率提高40%

二、单元线改善

痛点分析:企业针对客户多品种小批量订单,往往束手无策。导致客户交期延误,满意率低

改善思路:运用柏拉图8020法则分析订单数量,车间配合改善单元线,用来生产小批量订单

改善工具:U型单元线布局优化流程

案例分析:美国福特汽车菲律宾工厂的单元线视频分析

三、并联式改善

痛点分析:部分企业车间现场员工一个人操作1台机器,员工等待闲置时间长,不能产生额外效益,导致工资成本高,人均产值效率低下

改善思路:将串行的设备布局或者孤岛作业调整为并联式设备布局,员工一人可以同时操作2台以上的设备机器,提高人力产出

改善工具:并联布局以及变化式样应对规则

案例分析:美的集团车间并联布局,1人同时操作2台以上设备

四、流程图改善

痛点分析:面对车间的复杂交叉物料和人员走动路线,用眼睛观看很难发现真正的问题所在

改善思路:将物流和人员走动的路线,用流程图画出来,分析搬运、等待、检验的浪费所在环节,并加以排除改善

改善工具:物流型和人员型流程图,路线图

案例分析:某上市公司的流程图改善,效率提高30%

五、VSM改善

痛点分析:从公司全局角度出发,站在客户角度分析,并不是所有的部门或者环节都产生了价值,从而导致交期长,往往形成了有苦劳,但是没有功劳

改善思路:运用价值流分析,找出没有价值的环节并加以改善

改善工具:VSM价值流图绘制原理

案例分析:中国中车某公司的价值流分析,缩短生产周期60%

第二讲:物流改善的5个典型案例分析

案例一:线边超市

案例二:搬运改善

案例三:容器改善

案例四:同步化生产

案例五:配送机制(JIT/VMI)

痛点分析:企业的物流主要是内部物料(从仓库到生产线的环节)和外部物流(从供应商到仓库),频繁搬运,库存积压严重,重复点数和领料作业,物料不配套,导致生产线做做停停,效率损失严重

改善思路:

1)实行配送机制,去仓库化

2)线边超市设置,高频率小量配送

3)减少损耗,提高周转效率

改善工具:配送容器统一设施,超市化配送;JIT和VMI技术导入

案例分析:华为格力的配送改善,场地面积节省60%,库存周转率提高1倍

第三讲:动作改善5个典型案例分析

案例一:双手作业

案例二:降低等级

案例三:反射镜技术

案例四:对称反向技术

案例五:距离最短原则

痛点分析:员工作业时,双手配合不好,单手作业很多,频繁转身弯腰拿取物料,动作幅度过大,导致一天的时间真正产生价值的不多,属于典型的动作浪费。直接导致效率低下,人均产出数量低

改善思路:导入“三不”动作原则,研究17项动作要素分析,干掉不产生价值的动作,提高作业效率

改善工具:双手法,五等级动作降低法,反射镜技法,动作经济分析法

案例分析:电子厂员工装配岗位的双手和工具协调配合改善,效率提高50%

第四讲:瓶颈改善3个典型案例分析

案例一:线平衡技术

案例二:TOC技术

案例三:快速换型技术

痛点分析:企业生产过程中,往往有某一个车间或者工序是瓶颈。不知道如何分析量化这条流水线的好坏。窝工现象严重,影响整体生产效率

改善思路:通过ECRS手法,对流水线进行工时平衡调整改善,或者按照TOC改善5步法,将系统的瓶颈工序进行改善,做到产能增加,效率提高,人员减少

改善工具:线平衡分析改善10步法,快速换型6步法,TOC改善5步法

案例分析:东莞某外资企业的流水线改善,效率提高30%,江苏某注塑厂的快速换模。时间缩短为5分钟。上海某工厂的TOC改善,整体效率提升45%

第五讲:改善文化落地典型案例分析

1. 改善快报制定与定期更新

2. 改善项目汇报与复盘

3. 改善成果分享与推广

4. 改善文化标语征集与成文

5. 改善效益与考核挂钩