课程背景:

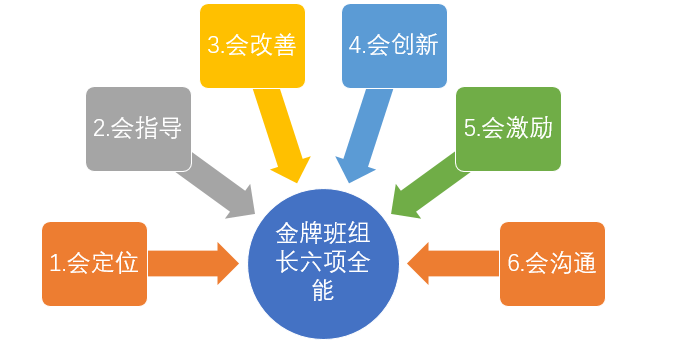

目前大部分制造企业的班组长管理人员是从生产一线提拔上来的,他们对产品工艺流程及产品加工要求是十分熟悉的。但是,要做一名卓越的金牌班组长仅有一线经验是不够的,还必须应对来自公司上下以及自身能力的挑战。例如,如何正确定位自己?如何补齐自己的短板?如何诊断和分析现场的问题?如何改善提高效率?如何带领团队高效工作?等等。本课程将从金牌班组长的角色认知入手,重点讲述金牌班组长应掌握的五大综合管理技能。分别从角色定位、工作指导,现场管理与改善,沟通技巧,激励团队6个维度进行分析。

课程收益:

● 掌握金牌班组长的12个角色定位和管理职责

● 掌握现场改善5个实战工具

● 掌握创新思维与创新3个工具

● 掌握沟通4大技巧

● 掌握激励团队的8大步骤和5大工具

● 掌握工作指导的四阶段6步法

课程时间:2-3天,6小时/天

课程对象:金牌班组长、生产经理、生产厂长.IE工程师、工艺管理员

课程方式:课程讲授60%,案例分析及互动研讨30%,实操练习10%

课程风格:

▲丰富性与实用性:针对课程知识点,既有广度又有深度。案例来源于老师做咨询的实际工作和辅导经验,具有很强的实用性。

▲逻辑性与幽默感:通过大量数据和案例进行逻辑分析,得出结论;语言幽默,强调生活情趣与乐观,让学员在生活常识中领悟深奥枯燥的精益理论知识。

▲创造性与干货型:整篇课程讲究干货,让学员通过学习,自己加以创新,做到学习、深化,再上一个新台阶。

课程模型:

课程大纲

第一讲:会定位——金牌班组长的角色认知

一、企业需要什么样标准的金牌班组长

研讨分析:金牌班组长常犯的10种典型错误

- 重视技术,轻视管理/事必躬亲,自己累,下属闲

- 老好人型/不求上进型/蛮干型/越位型/错位型/缺位型/山头寨主型/民意代表型

三、金牌班组长面对不同对象的角色

研讨:面向公司/直接上司/下属/同事/客户班组长分别担任着什么样的角色?

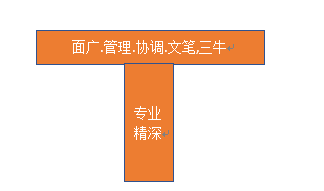

四、金牌班组长的T型能力素质模型

四、金牌班组长的T型能力素质模型

总结:横向通(知识面广),纵向精(专业技术)

1. 会管理(精细化)

2. 能协调(情商高)

3. 善文笔(总结提炼)

4. 三牛精神(孺子牛、拓荒牛、老黄牛)

案例分析:王主管专业技术很好,但喜欢自己干,不会管下属,向上级汇报工作时说不到重点,有时会与同级部门的主管吵架……经过系统学习后,业绩排名第一,背后的秘籍是什么?

案例讨论:观看某上市公司金牌班组长做的月度工作总结汇报PPT,我们从中能够发现这位主管的报告有何优点?

第二讲:会指导——金牌班组长如何当好教练

一、对下属进行工作指导的重要性

1. 影响品质,交期,成本的各类详细现象的原因分析

2. 下属不会做,是自己指导不到位

3. 工作指导的6个时机和场合

4. 督导人员必备的5大条件分析

二、工作指导前的4个必要事项

1. 制作训练预定表

2. 工作分解表

3. 准备需要的物品

4. 整理工作场所

三、工作指导四阶段法

1. 不完善的指导方法示范

2. 正确的指导方法示范(OJT)

3. 工作指导四阶段法

4. 工作指导的要领

——说给他听,做给他看,让他做做看,夸奖一番

案例分析:打灯头结的工作指导

实战演练:学员上台练习如何指导下属打灯头结

四、工作场所3种特殊情况下的指导方法

五、反省自己的指导方法,为后续指导改善做对比

小组讨论:员工不会做或者做错了,到底是谁的错?

第三讲:会改善——金牌班组长如何管理现场及解决问题

讨论:我们作为生产管理人员,如何对待加班?

一、班前工作内容

——高效早会、工作交接,当天工作敢拍,挡板人员调配

二、班中管理内容

1. 跟进:首件检验/生产进度/品质状况/人员异常/机器运转状况

2. 解决处理:生产与品质二个例会/变化点管理/重点改善项目处理/异常救火事务跟进

3. 检查协调:标准化作业检查/上下左右沟通协调/安全生产管理/加班安排/下班前5S整理

三、班后工作内容

——工作总结记录,报表填写分析,班后会议召开,交接班安排

案例分析:某五金厂班组管理一日工作内容

案例分析:广东某电器公司班组早会比赛视频

实战演练:模拟班组早会,现场给员工布置当天的任务

案例分析:华为,OPPO,VIVO, 这三个品牌手机的逆袭之路分析

四、工艺流程改善

——三大技巧:组合型工艺流程、直列型工艺流程、混合型工艺流程

案例分析:某五金公司车间主管的加工工艺流程改进,生产效率提高30%

五、平面布局(Layout)改善

讨论:车间平面布局流程图如何绘制?

分享:常见的四种布局及布局分析常见的四种工具

1. 布局方案的决策与评价指标级改善要点(距离,时间,停滞,面积)

案例分析:某家电企业的车间布局调整改善,面积节省50%,距离减少2千米,时间缩短20分

六、搬运浪费改善

1. 搬运难易系数5级别分析

2. 搬运改善4大方向突破——物料容器、搬运时间、搬运空间、搬运工具优化

案例分析:某上市公司车间0搬运的改善

七、人机配合改善

方法1:人机联合作业

方法2:防呆、防错法

案例分析:某公司冲压车间人机配比,人员下降50%的改善

八、作业动作改善

1. 人体动作5大等级

2. 动作分析20大原则

案例分析:某企业通过对装配岗位动作分析,进行改善,提高生产效率30%以上

九、流水线改善

研讨:标准工时如何制定的?标准工时的作用有哪些?

1. 标准工时制定的秒表法

2. 工时平衡率

3. B值与F值的解析

4. 生产线平衡十步法

案例分析:某电器企业生产线平衡率由67%提高到90%,产生效益500多万元

第四讲:会创新——班组长赢在思路

一、创新六大思维

1. 发散思维(立体、横向、逆向、颠倒思维)

训练:看到了什么?想到了哪些?

案例分析:金牌班组长运用PDPC决策分析法,进行决策管理

2. 收敛思维(集中、求同、聚敛)

3. 形象思维(想象、联想)

训练:根据图例,发挥想象

4. 直觉思维

5. 灵感思维

6. 逻辑思维

案例分析:思维导图软件介绍

二、创新工具1:奥斯本检查表与和田十二法

研讨:如何从九个维度进行分析

案例分析:某企业产品的改良分析,效益提高60%

三、创新工具2:系统图思维分析

流程:确定目的和目标——提出手段和措施——评价手段措施——绘制手段措施卡片

——具体绘制系统图——确认目的和目标——制定实施计划

案例分析:某上市公司品质主管运用系统分析,将小家电品质的根源予以解决

四、创新工具3:脑力激荡法

1. 脑力激荡法的开展5项原则

2. 脑力激荡法开展的具体步骤

工具1:鱼骨图软件

实战练习:根据习题,画出鱼骨图,并找出主要原因

工具2:柏拉图(几种制作柏拉图的软件介绍)

实战演练:根据习题资料,快速制作你的柏拉图表

工具3:XMIND软件使用

第五讲:会激励——金牌班组长如何带领团队

一、了解马斯洛需求层次论和人性的弱点

1. 马斯洛五大需求——生存需要、安全需要、社交需要、尊重需要、自我实现需要

2. 人性有6大弱点

3. 如何运用人性的弱点来引导并管理下属

二、激励团队的8大流程

流程一:给团队树立一个愿景

案例分析:某地铁公司班组年度愿景看板

流程二:制定月度季度年度的工作目标

案例分析:SMART原则指定目标

流程三:让团队成员讨论,建立一个班组制度

案例分析:南京地铁班组管理制度

流程四:制定高定位的工作标准

案例分析:某企业的工作标准,精益求精

流程五:处理团队内的冲突并建立信任文化

案例分析:如何处理团队成员之间的冲突

流程六:当好教练,及时辅导团队成员

案例分析:世界上最重要的一张图

流程七:引导正能量的文化,创建学习型团队

案例分析:团队行动学习的惊人业绩

流程八:及时分享团队荣誉,人人具有主人翁精神

案例分析:《士兵突击》的团队管理片段

三、激励团队的5大实战工具

工具一:改善提案活动

工具二:承诺文化

工具三:誓师文化

工具四:颁奖文化

工具五:师徒学习文化

案例分析:深圳某公司的团队建设模板

第六讲:沟通——金牌班组长如何进行沟通协调

一、认识沟通

模型:沟通的过程原理模型

游戏互动:电报传递信息,看看谁出错了?

二、职场中沟通的陷阱

1. 沟通是双向的,不是单向的

2. 沟通的10种不当表现

3. 沟通的四大障碍——主体障碍、信息障碍、媒介障碍、客体障碍

视频解析:《士兵突击》片段,为何傲慢的沟通取得不好的效果

沟通工具表:《DISC性格解析》

三、高效沟通五大实战技巧(听说问答赞)

技巧一:听——聆听的5个层次和10大结构技术

实战训练和点评:上司给下属布置工作,下属听的场景

技巧二:说——开场白、黄金三点、结论/总结、金字塔表达结构技术

工具:结构化思维导图在表达方面的运用

技巧三:问——开放性问题/封闭性问题,五个高级提问技巧

实战训练和点评:询问下属今天的产量和质量状况

技巧四:答——赞同认可,总结,确认,下一步行动

实战训练和点评:学员根据老师的给与的场景,进行反馈

技巧五:赞——微笑、找赞美点、请教、公开场合的赞美、间接赞美

实战训练:赞美你的同事和下属

四、与上级沟通的场景流程和实战运用

1. 沟通前:准备资料、备选方案

2. 沟通中:沟通礼仪、要点记录、重复指示确保信息无误,及时提出疑问

3. 沟通后当没有达到充分授权程度时,要主动向上司汇报工作进程,等待指示

技巧:请示工作技巧,汇报工作技巧,提建议的方法

小组模拟演练:向上级汇报当月绩效完成情况

五、与下属沟通的场景流程和实战运用

按员工场景区分:下达任务命令技巧、赞扬部下技巧、批评部下技巧

按员工性格区分:刺头员工沟通技巧、顶牛员工沟通技巧

按员工需求分:老资格员工沟通技巧、异性员工沟通技巧、“后台”背景员工沟通技巧

按员工情况区分:执行力沟通技巧、屡次犯错型员工沟通技巧

案例分析:王主管批评下属的方法导致员工提出辞职,这种方法可行吗?

课程总结与互动答疑

1. “六项修炼”:

先要“管心”,以心“换心”,学会“交心”,学会“读心”,要会“动心”,自身“专心”

2. “3Q”管理者,提升影响力,从管理者变成领导者的跨越