课程背景:

TWI(Training Within Industry For Supervisors)训练,是针对企业班组管理人员应具备的知识及技巧而拟定的一套系列训练课程。

二战期间,由于美国工厂内许多熟练的技工和基层主管去服兵役,在工厂内充斥着许多技术不熟练的工人,如何在这种情况下保持工厂的效率和品质,成为企业界相当困扰的事情。最后,美国专家研究出一套快速且有效的训练方式来培养基层的工作人员,结果非常成功,这套系统便是“现场第一线督导者的训练TWI”。由于这套系统非常有效,训练成绩极佳,战后速得以传开,成为提高现场管理者业务水平的权威课程。特别是在日本,这个课程生根之后,得到了长足的发展和完善,日本劳动省明文规定,将它作为现场管理者必修的课程,同时作为制造型企业领导人员最普及的一种职业教育课程。

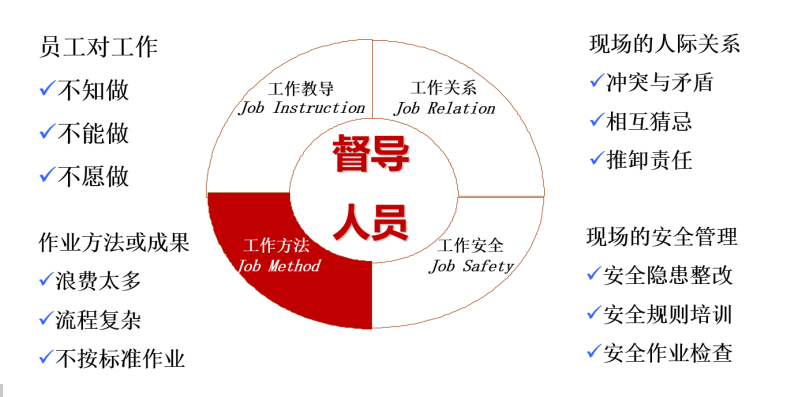

TWI共分为四个单元:JI(Job Instruction)工作教导、JM(Job Method)工作方法、JR (Job Relation)工作关系、JS(Job Safety)工作安全,TWI四个单元有机系统地联系在一起,是世界各国工厂训练班组管理人员最优秀的王牌培训课程。

JM工作方法也称为改善技能,审理种对作业细节的内容加以分析研究、思考并决定去除一些不必要的细节、决定更合适的作业顺序,合理地重组一些作业的细节,并对其进行更好方法的简化的技能。

有了这种技能,就可以使一线主管更有效地利用材料、机械及人力、减少生产过程中的一些浪费,同时指导部属采取更好、更有效的工作方法。这种技能我们将在本课程中习得

课程收益:

了解现场的三种作业方式

利用作业分解表对现场进行分解

通过四阶段法对现场进行改善

如何界定问题,建立标准

识别浪费,改善浪费

课程时间:2天,6小时/天

课程对象:现场一线班组长、工段长、主管、储备干部

课程方式:课程讲授+案例分析+学员练习

课程特色与课后服务

课程特色:

日产训版权认证:70年经典课程,全球验证有效。

案例教学:结合大量真实案例与卡片工具,确保学以致用。

实战演练:学员现场实操,讲师即时点评,强化学习效果。

讲师优势

做过:从一线督导人员做起历任组长、课长、经理、副总监 具有丰富的实战经验

学过:日产训TWI-MTP双版权认证培训师 具有扎实的理论功底

讲过:服务客户300多家,学员2万人 具有很深的心得体会

风格特色:

有方法、有故事、有案例、有语录、有表单、有练习

轻松幽默:诙谐幽默、娓娓道来,将晦涩难懂的工具和方法非常形象生动的呈现

故事案例演练:擅长案例、故事、实战分享之余掌握技巧的精髓,实战与理论结合

快乐开心:坚持笑、效并用,快乐学习,只有快乐才能学习的前提

学习规律:坚持先统心、再统行、再践行,循序渐进,直到目标

课程大纲

第一讲 问题的界定与标准建立

一、改善的入口

1.改善的切入点-界定问题

2.问题分析的比基尼原理

3 .改善前三问

1) 有没有标准?

2) 员工学会了吗?

3) 员工执行了吗?

二、现场改善步骤

1.解决问题的前要-建立标准

案例分析:某公司周转箱摆放的标准

案例分析:某公司仓库托盘摆放标准

2.标准作业VS作业标准

视频案例:某塑胶公司

3.解决问题:SDCA模型

4.找到真因:5WHY方法

第二讲 现场浪费的识别与改善

1.浪费的定义识别浪费:动作、工作

视频案例:某塑胶公司打包工序

2.过量生产的浪费

案例分析:某塑胶公司过量生产浪费

3.等待的浪费

案例分析:某包装工序等待浪费

4.动作浪费

视频案例:礼品包装厂冲压员工动作

视频案例:包装张贴工序动作浪费

5.库存浪费

案例分析: 某塑胶公司在制品库存浪费

6.搬运浪费

视频案例:某缝纫工序半成品的搬运

视频案例:AGV小车的使用

视频案例:某公司包装工序

7.缺陷浪费

案例分析: 某机加工车间缺陷浪费

8.加工本身浪费

9. 员工智慧浪费

案例分析:联合利化漏包装改善

1)越接近现场的人越知道问题解决方法

2)不用员工脑力那是最大的浪费

3)员工提案制度

第三讲 现场作业的改善

一、现场三种作业方式

1.手工作业

2.搬运作业

3.机械作业

案例分析:组装无线电屏蔽板

二、工作改善的理念与原则

TWI 工作改善的定义与意义

工作改善的基本原则

认识工作现场的七大浪费

认识流程中的非增值活动

三、工作改善的四阶段法

第1阶段:分解作业

1.把现在方法的全部细节毫无遗漏地详细记录下来

2.工作改善的作业细节应尽可能避免直接描述目的,而是要描述达到目的的过程

案例分析:生产无线电屏蔽板的改善前后差异分析

第2阶段:自问细节

1.进行5W1H自问

2.同时对下列9个项目进行自问

材料

机器

设备

工具

设计

配置

动作

安全

整理整顿

第3阶段:构思新法

1.去除不必要的细节

2.尽可能合并细节

3.按照好的顺序重组细节

4.简化必要的细节

第4阶段:实施新法

1.使上司接受新方法

2.使部属接受新方法

3.取得有关安全、品质、产量、成本的相关人员的最后的许可

4.把新方法付诸于工作,用到下次改善成功为止

5.承认别人的功绩

四、制作【作业分解表】

1.抄写【生产无线电屏蔽板作业分解表】

2.根据包装搬运路线描述每一个步骤

3.运用5W2H自问法进行识别

4.进行ECRS:去除、合并、重组、简化

百闻不如一练:学员带着自己的案例进行四阶段练习,老师辅导点评