课程背景:

医学上把人体健康数据进行了有效的精细化和标准化,如血压、体温、每分钟心跳、每分钟呼吸次数等,医学依靠数据进行诊断和治疗。而企业现场的精细化同样如此,没有标准,就不能了解现场;不能了解现场,就不能控制现场;不能控制现场,就不能改善现场;不能改善现场,就不能提高现场管理水平。同时在班组管理中,除了物的精细化,其实还有比如人员培育、人员管理等都可以通过精细化的方法做的更好。

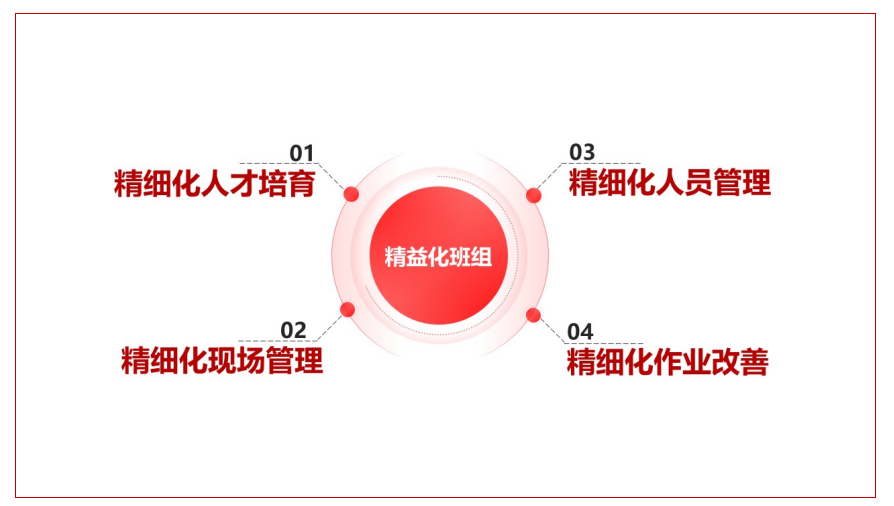

为了提升班组的精细化管理水平,本课程从班组日常的重要工作出发,分别从精细化人才培养、精细化现场管理、精细化人员管理、精细化作业改善等4个方面进行课程设计。提升班组的综合精细化水平。

课程模型:

课程收益:

学会运用精细化人才培育工作指导方法四阶段

运用精细化现场改善方法进行现场浪费的识别与改善

运用人员管理四阶段法处理部属问题

运用作业改善的5W1H自问法构思新方法

学会运用五有法进行现场管理

课程时间:2天,6小时/天,共12小时

课程对象:一线员工、IE工程师,班组长、优秀基层管理人员、储备干部、主管课长、车间主任

课程方式:课程讲授+案例分析+学员练习

课程特色与亮点:

内容特色:

高度的系统化,1套课程 4个方面20多个工具 10多个案例 不仅可以深入的精细化的班组管理的最底层的原理方法,加上大量的案例和工具,使学员能轻松学的会,用的上

课程工程如下:

|

序号 |

实操步骤与工具如下 |

|

1 |

现场物品四原则 |

|

2 |

精细化班组现场管理五有法 |

|

3 |

现场的四定原则 |

|

4 |

清扫的标准制定 |

|

5 |

整理的360度 |

|

6 |

目视管理的六化原则 |

|

7 |

现场改善的ECRS法 |

|

8 |

问题发现的自问法 |

|

9 |

工作指导的训练计划预定表的制作 |

|

10 |

工作分解表的制作 |

|

11 |

四阶段指导法 |

|

12 |

细节的自问法 |

|

13 |

处理部属问题四阶段法 |

|

14 |

人际问题处理表格 |

|

15 |

布置工作三要素 |

|

16 |

管理者三修 |

|

17 |

辅导员工六步法 |

|

18 |

处理部属问题四阶段法 |

|

19 |

人际问题处理表格 |

|

20 |

精细化七大浪费的识别与改善 |

|

以上为部分工具.. |

|

|

|

|

课程大纲

第一讲 精细化人员培育

一、培养员工的价值

1.员工成长过程中价值变化

案例分析:从一无所知到独挡一面的小周

2.教导中常见的6种问题

案例分析:教导中常犯的6个问题

二、生产的要求

1.作业标准

2.指导标准

3.标准作业

4.作业SOP与作业分解表的区别

5.指导的标准=方法的标准+内容的标准

三、训练预定表制作

1.制定训练预定表

案例分析:某公司王组长的训练预定表

2.训练需求三个来源

1)生产变化

2)人事变动

3)作业状况

3.训练预定表制作的七个步骤

练 习 :请根据你部门实际情况编写训练预定表

四、内容的标准-作业分解表

1.作业分解表三个构成部分

1)主要步骤

2)要点

3)理由

案例演示:组装水阀

2.主要步骤

1)完成某一段落达到的目的和结果

案例分析:拿22号扳手

3.要点

1)完成主要步骤的关键动作 通常有三方面

4.理由

1)要点的理由,知其然知其所以然

5.百闻不如一练:

1)学员每人拿一个案例来作业分解的制作

2)作业分解一定要有实物才能进行

五、不完善的指导方法

1.不完善的指导

1)仅用做的

2)仅用说的

现场演示:两种不完善的指导方法

员工没有学会 是指导者没有教好

2.正确的指导

1)让部属能够正确、迅速、安全掌握工作要领的指导方法

六、方法的标准-四阶段法

1.演示正确的指导方法

现场演示:正确的打灯头结方法

2.发卡片并解释

标题

项目-做什么

细节-怎么做

注意事项

反省标语

第一阶段 学习准备

1)放松学员紧张心理

2)告诉他做何种工作

3)确认他对以往经验的掌握程度

4)激发他对这项工作的兴趣

5)使他进入正确的位置

第二阶段 传授工作

1) 第一遍边做边做出主要步骤

2)第二遍边做边说出要点

3)第三遍边做边说出要点的理由

你还有什么问题吗?

第三阶段 尝试练习

1) 第一遍 让他默墨做纠正

2)第二遍 让他边做边说要主要步骤

3)第三遍 让他边做边说出要点

4)第四遍 让他边做边说出要点的理由

恭喜你合格了

第四阶段 检验成效

1)安排他开始具体的工作

2)指定可以帮助他的人

3) 经常不断的检查

4)鼓励他提出疑问

5)逐渐减少指导次数

百闻不如一练

练习一:

实践练习:

3人1组,到现场选某个岗位,边做边写,本岗位的《作业分解表》

开始用四个阶段,教三练四的方法教会对方,老师进行点评

第二讲 精细化现场管理

第一部分:精细化5S管理

一、5S的起源与价值

1.实施过与未实施过车间对比

2.5S起源与价值

3.精细化现场5S的四个阶段

二、整理

1.整理的定义与目的

2.整理的四个维度

3 .整理推行方法

1)使用频率法

案例练习:不同使用频率的物品应放置哪里

2)定点拍照法

3)红牌作战法

三、整顿实施步骤

1.整顿的含义与作用

2.整顿方面4个原则

1)定点:所有物品都有指定区位,划线

2)定容:根据物体特性和形状选择合适的容器

3)定量:确定安全库存,明确最大量和最小量

4)定人:必要时注明物品管理规定,责任人

3.整顿五有法

五、清扫实施步骤

1.清扫的含义与作用

2.制定清扫标准

1)划分责任区

2)制定清扫标准:部位 、标准、频率

3)杜绝污染源

工具表单:《生产车间清扫标准》

六、清洁与素养

讨论:如何将整理、整顿、清扫进行到底,并且标准化、制度化?

七、素养实施步骤

引入:橘生淮南则为橘,生于淮北则为枳,叶徒相似,其实味不同。

素养的含义与作用

职业素养三守望:守标准 、守时间、守规定

第二部分:精细化七大浪费的识别与改善

序言:浪费的真面目

案例分析: 水蜜桃VS话梅干

一、改善的入口

改善的切入点-界定问题

问题分析的比基尼原理

改善前三问

1) 有没有标准?

2) 员工学会了吗?

3) 员工执行了吗?

二、现场改善步骤

解决问题的前要-建立标准

案例分析:某公司周转箱摆放的标准

案例分析:某公司仓库托盘摆放标准

标准作业VS作业标准

视频案例:某塑胶公司

解决问题:SDCA模型

找到真因:5WHY方法

三、现场的识别八大浪费与改善

浪费的定义识别浪费:动作、工作

视频案例:某塑胶公司打包工序

过量生产的浪费

案例分析:某塑胶公司过量生产浪费

等待的浪费

案例分析:某包装工序等待浪费

动作浪费

视频案例:礼品包装厂冲压员工动作

视频案例:包装张贴工序动作浪费

库存浪费

案例分析: 某塑胶公司在制品库存浪费

搬运浪费

视频案例:某缝纫工序半成品的搬运

视频案例:AGV小车的使用

视频案例:某公司包装工序

缺陷浪费

案例分析: 某机加工车间缺陷浪费

加工本身浪费

员工智慧浪费

案例分析:联合利化漏包装改善

第三讲 精细化人员管理

第一部分:与部署建立信任关系

序言:良好的关系是人与人合作的基础

序言: 沟通无处不在,沟通的质量决定工作的质量

一、管理者的责任图

1.管理者是通过部属管理者完成工作

2.管理者与部属之间存在一条关系线

二、打造信赖关系的基本要诀

1.告知部属工作情形

2.表现好时及时表扬

3.有异动事先能知

4.充分发挥部属的能力

三、人问题发生的四种类型

1.预想到的

2.感觉到的

3.找上门的

4.自己跳进去的

四、部属问题的处理四阶段法

1.掌握事实

2.慎思决定

3.采取措施

4.确认结果

案例分析:不服从命令的下属

案例分析:新任的女领班

第二部分:带好下属 缔造团队

一、管理者绩效的影响因素

1.关于团队与管理理解

2.影响管理者绩效三大因素

1)管理者

2)追随者

3)环境+资源

二、管理者因素-影响力来源

1.管理者能力

1)技术能力

案例分析:上司如何面对下属的汇报

2)人际能力

3)思维能力

2.管理者权力

1)口服-职位权力:行政权、奖赏权、惩罚权

2)心服-个人权力:人个魅力、专家权、关照权

3.管理方法

1)指挥

2)支持

三、影响力四个层次

1.职位

2.认同

3.生产

4.立人

四、如何布置工作

案例分析:郑组长安排小王做不良数据分析

管理者对下:设立目标、满足需要

管理活动:协调资源达成目标

五、如何委派工作

案例分析:唐组长安排下属老黄做一件重要又紧急的事

讨论:如果是你将会用哪种方式

影响下属的执行力三大要素

事前、事中、事后做的事情

六、如何下达命令

案例分析:办公用品的缴回

练习:划出本案例中科长用了哪些命令方式

好的命令让下属正确理解并引发意愿

命令的四种方式

执行的组织化

七、如何给下属表扬

1.赞美的三步法

1)描述行为、数据、事实

2)产生好的影响

3)表示欣赏和感谢

案例分析:客户临时更改,部属主动承担,出色完成请问怎么表扬

案例分析:某技术员老张半夜从家赶到公司修机器,怎么表扬?

案例分析:某老员工教新员工教的很认真,怎么表扬

案例分析:上司很负责怎么表场?

案例分析:上属做的PPT很令你满意,怎么表扬?

练 习 :找一位曾经下属干的不错的事情,用所学内容进行表扬

八、如何给下属指正批评

1.区分事实和观点

练一练:以下哪些是事实,哪些是观点

2.和下属的利益挂钩

案例分析:某下属本周迟到两次,怎么说对他触动更大

3.指正的方法

1)描述事实、行为、数据

2)造成当下的影响

3)如不改善,长期的后果

案例分析:某员工把良品放在不良品上

案例分析:某统计员工产能的文员把产量统计减了

案例分析:某员工未按规定穿戴防护眼镜

4.批评要就事论事

练一练:曾经你的某位部属做错了事情,你用所学方法给予批评。

九、刺激与需求

案例分析:老田与马组长

1.刺激与行动

行动的图示

需求是人的主要原因

2.需求不满的6种行动

案例分析:新进员工王小英

练 习 :请找出老田王小英的需求与障碍

案例分析:老田与吕科长

练 习 :请找出老田的需求 障碍

十、管理案例分析

1、先来还是后到

案例分析:三个项目组同时要用平台测试,该让哪组先装

个体效率VS群体效率

流程横向管事 领导纵向管人

例行VS例外

2 、谁该负主要责任

案例分析:失误的实习生

问题讨论: 谁的责任最大?

管人抓责任 管事抓接口

责任判定:事前 事中 事后

三种处罚方式:行政处罚 绩效处罚 经济处罚

3、习惯性请假怎么办?

案例分析: 小李经常请假

三种假:病假 年假 事假

三步法:告知 提醒 下手

超过事假天数,复杂请假程序

第四讲 精细化作业改善

一、现场三种作业方式

1.手工作业

2.搬运作业

3.机械作业

案例分析:组装无线电屏蔽板

二、工作改善的理念与原则

TWI 工作改善的定义与意义

工作改善的基本原则

认识工作现场的七大浪费

认识流程中的非增值活动

三、工作改善的四阶段法

第1阶段:分解作业

1.把现在方法的全部细节毫无遗漏地详细记录下来

2.工作改善的作业细节应尽可能避免直接描述目的,而是要描述达到目的的过程

案例分析:生产无线电屏蔽板的改善前后差异分析

第2阶段:自问细节

1.进行5W1H自问

2.同时对下列9个项目进行自问

材料

机器

设备

工具

设计

配置

动作

安全

整理整顿

第3阶段:构思新法

1.去除不必要的细节

2.尽可能合并细节

3.按照好的顺序重组细节

4.简化必要的细节

第4阶段:实施新法

1.使上司接受新方法

2.使部属接受新方法

3.取得有关安全、品质、产量、成本的相关人员的最后的许可

4.把新方法付诸于工作,用到下次改善成功为止

5.承认别人的功绩

四、制作【作业分解表】

1.抄写【生产无线电屏蔽板作业分解表】

2.根据包装搬运路线描述每一个步骤

3.运用5W2H自问法进行识别

4.进行ECRS:去除、合并、重组、简化

百闻不如一练:学员带着自己的案例进行四阶段练习,老师辅导点评