课程背景:

在当今快节奏、高效率的工作环境中,能够迅速准确地识别和解决现场问题是每个专业人员必备的技能。无论是生产线的故障、服务过程中的顾客投诉,还是项目管理中的突发状况,现场问题的处理能力直接影响到组织的运营效率和客户满意度。因此,掌握现场问题分析与解决的技巧对于任何希望提升职业竞争力的个人来说都是至关重要的。

本课程旨在为学员提供一个全面的学习平台,通过理论讲解、案例分析和实践模拟,使学员能够深入理解现场问题的复杂性,并掌握一系列高效的问题解决工具和方法。课程内容将涵盖以下几个方面:

1.现场问题的界定与标准建立

2.现场的浪费识别与改善

3.现场的精益作业改善

课程收益:

学会如何识别问题并建立标准

精益现场的七大浪费改善

现场作业的精益化改善

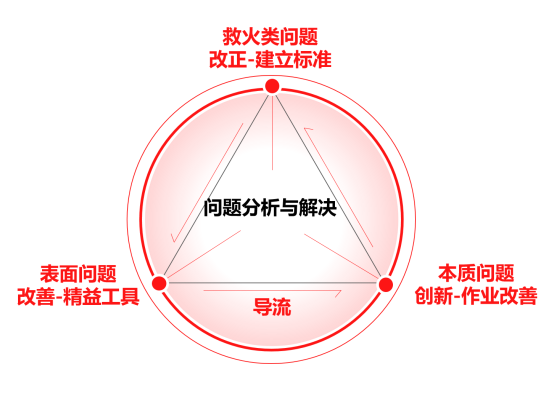

课程模型:

课程时间:1天,6小时/天,共6小时

课程对象:IE工程师,班组长、优秀基层管理人员、储备干部、主管课长、车间主任

课程方式:课程讲授+案例分析+学员练习

课程特色与亮点:

内容特色:

高度的系统化,1天课程3个章节10多个工具 10多个案例 不仅可以深入的理解管理的最底层的原理方法,不仅可以深入的理解管理的最底层的原理方法,加上大量案例进行分析与探讨。

讲师特色:

做过:从一线班组长做起历任组长、课长、经理、副总监 具有丰富的实战经验

学过:日产训TWI-MTP双版权认证培训师 具有扎实的理论功底

讲过:服务客户300多家,学员2万人 具有很深的心得体会

授课风格:

有方法、有故事、有案例、有语录、有表单、有练习

1.轻松幽默:诙谐幽默、娓娓道来,将晦涩难懂的工具和方法非常形象生动的呈现

2.故事案例演练:擅长案例、故事、实战分享之余掌握技巧的精髓,实战与理论结合

3.快乐开心:坚持笑、效并用,快乐学习,只有快乐才能学习的前提

4.学习规律:坚持先统心、再统行、再践行,循序渐进,直到目标

课程大纲

第一讲 救火类问题-改正 (问题解决模型SDCA)

一、何为问题的界定

1.三种类型的问题

1) 救火类

2)发现类

3)预测类

2.看得见的问题

找一找:12现场图片有没有问题

界定问题:现状与标准的差距

表面问题VS本质问题

案例分析: 问题分析的比基尼原理

3 .改善前三问

1) 有没有标准?

2) 员工学会了吗?

3) 员工执行了吗?

4.解决问题模型SDCA

案例分析:某汽车公司的工作台标准

二、建立标准

解决问题的前要-建立标准

案例分析:某公司周转箱摆放的标准

物品摆放标准

第二讲 发现类问题-改善 (精益现场浪费的识别与改善)

1.何为精益

案例分析:从减肥中得到启示

2.何为增值

1)识别浪费、动作、工作

视频分析:视频中哪些是浪费?哪些是工作

2)何为浪费

案例分析:不能为客户创造价值的活动就是浪费

生产中的七大浪费

搬动浪费

动作浪费

库存浪费

等待浪费

缺陷浪费

过度加工

员工智慧

搬运浪费

视频案例:某塑胶产员工作业

讨论:有哪些是搬运

搬动浪费的原因

改善方式

优化布局 远亲不如近邻

优化搬动工具

动作浪费

视频案例:请找一下哪里有动作浪费

改善方法

人与物的最佳位置

采用工装夹具

采用重力供给装置

有效需要双手

库存浪费

讨论:库存是如何产生的?

何为库存

物品停止流动产生库存

除正在加工的产品,其它都是库存

案例分析: 某塑胶公司在制品库存浪费

改善方法:

增加流动性 工序平衡 异常及时处理

等待的浪费

讨论:为何会有等待浪费

案例分析:某包装工序等待浪费

加工者停止了增值活动,产生等待

核心原因:生产的齐套性不够

改善方法:

建立班前物料准备清单

班前进行物料点检

缺陷浪费

1)何为缺陷:

a) 产品不能满足客户或下工序要求产生缺陷

2)产生缺陷原因

a)来源于六大波动,导致产品质量波动

3)改善方法:

控制人机料法环管理的波动

从事后处理到事前管控

过度加工

何为过度加工

产品的质量和服务超出了客户的要求

员工智慧浪费

案例分析:联合利化漏包装改善

第三讲 本质问题-创新 (现场作业的改善)

一、现场三种作业方式

1.手工作业

2.搬运作业

3.机械作业

案例分析:组装无线电屏蔽板

二、工作改善的理念与原则

TWI 工作改善的定义与意义

工作改善的基本原则

认识工作现场的七大浪费

认识流程中的非增值活动

三、工作改善的四阶段法

第1阶段:分解作业

1.把现在方法的全部细节毫无遗漏地详细记录下来

2.工作改善的作业细节应尽可能避免直接描述目的,而是要描述达到目的的过程

案例分析:生产无线电屏蔽板的改善前后差异分析

第2阶段:自问细节

进行5W1H自问

1.为什么他是必要的?他的目的是什么?

2.同时对下列9个项目进行自问

材料

机器

设备

工具

设计

配置

动作

安全

整理整顿

第3阶段:构思新法

1.去除不必要的细节

2.尽可能合并细节

3.按照好的顺序重组细节

4.简化必要的细节

第4阶段:实施新法

1.使上司接受新方法

2.使部属接受新方法

3.取得有关安全、品质、产量、成本的相关人员的最后的许可

4.把新方法付诸于工作,用到下次改善成功为止

5.承认别人的功绩

四、制作【作业分解表】

1.抄写【生产无线电屏蔽板作业分解表】

2.根据包装搬运路线描述每一个步骤

3.运用5W2H自问法进行识别

4.进行ECRS:去除、合并、重组、简化

百闻不如一练:学员带着自己的案例进行四阶段练习,老师辅导点评