【使命】

让天下没有难做的项目

【愿景】

助力中国企业攀登世界项目管理巅峰

【价值观】

选择大于努力,聚焦大于发散

独特大于全面,价值大于数量

结果大于完成,协作大于分工

变化即是机会,痛点即是潜力

【原则】

以客户体验为中心,以场景应用为起点,以成果输出为目标

【精神】

发扬中国龙的精神!

好奇,研究,践行,潜力,灵活,共创,喜悦,无限

【课程背景】

n 你是否对繁琐复杂的项目管理感到头疼和束手无策?

n 你是否被那些难以理解的项目文档和工具表单所困扰?

n 你是否在寻找一种更简单、更易懂、更实用的项目管理方法?

项目管理是企业快速发展的加速器,助力企业组织实现项目化转型,提升业务的核心竞争力。本课程将帮助学员切换思维“一键启动”项目管理,提升项目规划、执行与协作能力,掌握项目“思维—能力—操作”的方法,攀登行业项目管理的最佳实践。

人人都是项目经理

事事需要项目管理

项目管理实现极简落地

让天下没有难做的项目

【课程介绍】

1. 角色转变:成为一个团队的卓越项目管理者

2. 系统框架:塑造一种端到端的项目运作能力

3. 灵活剪裁:掌握一套可复制的项目操作手册

4. 最佳实践:创造一份本岗位的项目管理方案

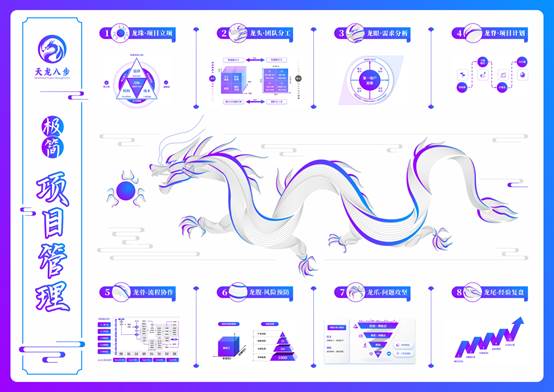

【学习地图】

【版权定制教具】

【学习收益】

1. 解析企业项目管理的 8大痛点

2. 启发学员解决问题的 8种思维

3. 掌握极简项目管理的 8个步骤

4. 输出课堂现场实践的 8项成果

【项目管理的8个痛点及解决方法】

l 局限于自身岗位,无法看到项目全局 — 刻意项目意识

l 凭经验重复工作,遇到瓶颈难以突破 — 训练项目思维

l 做得多但产出少,范围大看不清重点 — 深入需求洞察

l 走一步再看一步,被动应对外部变化 — 提高规划能力

l 跨部门协作困难,都觉得不是我的事 — 打通内部关节

l 被动的解决问题,预防思维动作缺失 — 排查项目风险

l 低级问题重复犯,很忙碌却没成就感 — 培养攻坚能力

l 缺少统一的做法,做完项目不留痕迹 — 复盘项目流程

【学习对象】

l 需要项目管理思维与方法的全员;

l 非项目经理的项目团队参与人;

l 职能部门、通用行业的项目实施团队。

【课程时长】2天/12小时

【课程大纲】

第一步:龙珠——确定目标

1.项目痛点:局限于自身岗位,无法看到项目全局

2.核心思维:选定赛道,明确边界,以终为始,弯道超车

3.阶段成果:《一页纸项目计划书》

第二步:龙头——组建团队

1.项目痛点:凭经验重复工作,遇到瓶颈难以突破

2.核心思维:主动沟通,探明盲区,各取所长,力出一孔

3.阶段成果:《相关方登记册》《团队分工表》

第三步:龙眼——洞察需求

1.项目痛点:做得多但产出少,范围大看不清重点

2.核心思维:第一视角,信息拼图,切入场景,放大体验

3.阶段成果:《需求分析表》

第四步:龙脊——制定计划

1.项目痛点:走一步再看一步,被动应对外部变化

2.核心思维:设定锚点,分段管理,逐级分解,渐进明细

3.阶段成果:《项目计划表》

第五步:龙骨——协作流程

1.项目痛点:跨部门协作困难,都觉得不是我的事

2.核心思维:一横一纵,全景地图,上下握手,拉通协作

3.阶段成果:《跨职能流程图》《RASIC矩阵》

第六步:龙腹——风险预防

1.项目痛点:被动的解决问题,预防思维动作缺失

2.核心思维:以防万一,预防排查,三维评估,举措行动

3.阶段成果:《风险预防表》

第七步:龙爪——问题攻坚

1.项目痛点:低级问题重复犯,很忙碌却没成就感

2.核心思维:三现原则,数据透视,根因分析,举一反三

3.阶段成果:《问题解决表》

第八步:龙尾——经验复盘

1.项目痛点:缺少统一的做法,做完项目不留痕迹

2.核心思维:灵活应变,首尾相连,回归结构,最佳实践

3.阶段成果:《团队绩效评价表》《项目复盘表》