课程背景:

班组作为制造业企业的基本单元,其运作效率和团队协作能力对整个生产流程的顺畅与否起着至关重要的作用。班组长作为这个单元的领导者,他们的管理能力和专业技能对于确保生产效率、质量控制以及团队士气都有着直接的影响。在大量的企业调研中,我们发现:

——很多班组长总是抱怨“压力山大”!为什么?

——很多班组长变成了“保姆”!为什么?

——很多班组长总是到处“救火”!为什么?

——很多班组长发愁员工不好管!为什么?

基于以上困惑,本课程旨在帮助班组长理清工作头绪,建立一日工作管理流程,善用现代管理工具和方法,调动员工的积极性和创新性,形成日事日清、持续精进的日常管理模式!

课程收益:

价值1:提高班前和班后会的组织能力

价值2:建立一套日常管理标准化框架

价值3:掌握生产现场巡检的方法技巧

价值4:学习发现问题处理异常的对策

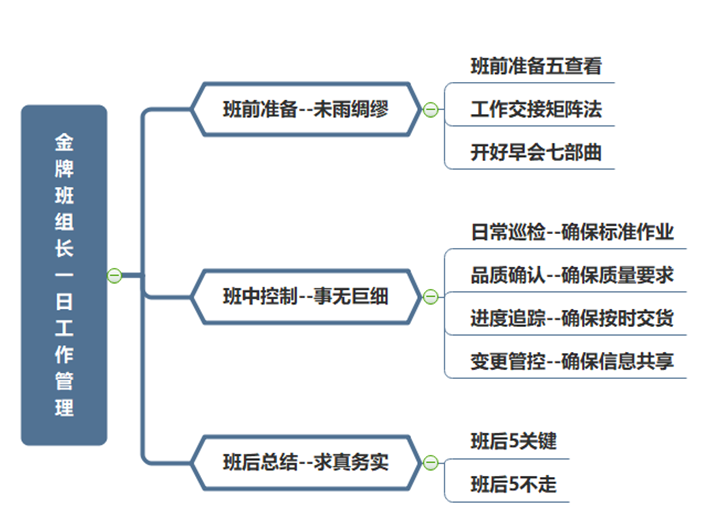

课程结构:

课程时间:1天,6小时/天

课程对象:班组长

课程特点:

1. 课程具有极强的实用性,提升班组长日常管理的能力,30%的理论+50%的方法+20%的实例。

2. 基于班组长日常管理中的常见问题场景,引导班组长建立基本管理思维,给工具、给方法、给案例,即学即用。

3. 通过互动体验式授课、丰富化接地气的案例分析、焦点问题的汇智研讨、自测把脉式的反思、实效化工具演练,让学员在轻松愉悦的氛围中学思顿悟。

课程大纲

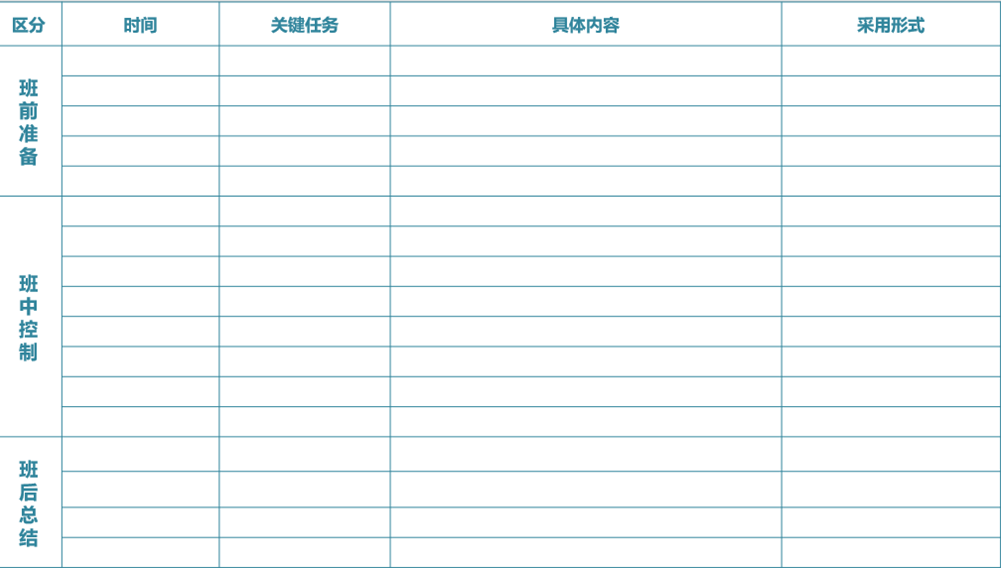

第一章:日常管理框架梳理

一、时间划分

1. 参照单任务完成时间

2. 按照半小时时长切割

二、关键任务

1. 重复性

2. 重要性

3. 复杂性

三、采用形式

1. 现场督导

2. 会议宣导

3. 系统审核

4. 表单签核

课程练习:建立一套日常管理标准化框架

本章节成果输出:班组日常管理框架

第二章:班前准备--未雨绸缪

解决问题:信息不全、不正确或滞后导致工作计划和任务分配低效

一、班前准备五查看

1. 查看交接班记录表

2. 查看当日生产计划

3. 查看生产设备状态

4. 查看人员出勤状况

5. 查看生产材料状况

课程练习:梳理“关键点”和“遗漏点”

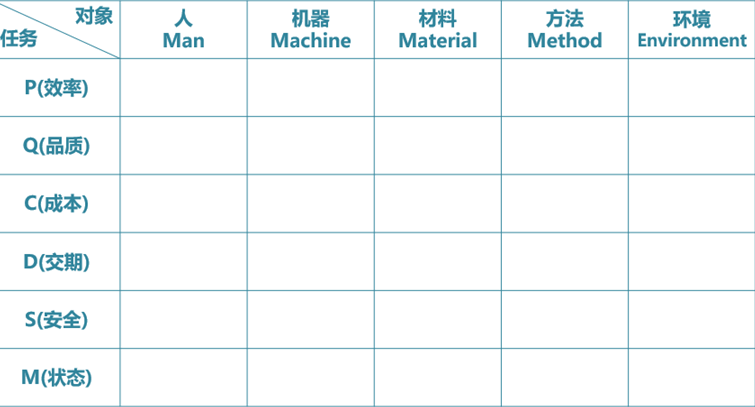

二、工作交接矩阵法

1. 5M

2. PQCDSM

案例学习:某化工厂交接班疏漏引发爆炸事故

课程练习:事项矩阵图

三、开好早会七部曲

1. 列队问早考勤点名

2. 生日祝福好事表扬

3. 传达上级工作指示

4. 布置当日工作任务

5. 宣导安全品质要求

6. 收集班组人员建议

7. 鼓励班组工作士气

测试练习:请学员找出视频中早会存在的问题

模拟演练:班前会

本章节成果输出:班组交接矩阵图

第三章:班中控制--事无巨细

解决问题:巡检不到位,异常未处理,变化点未确认等导致的生产问题

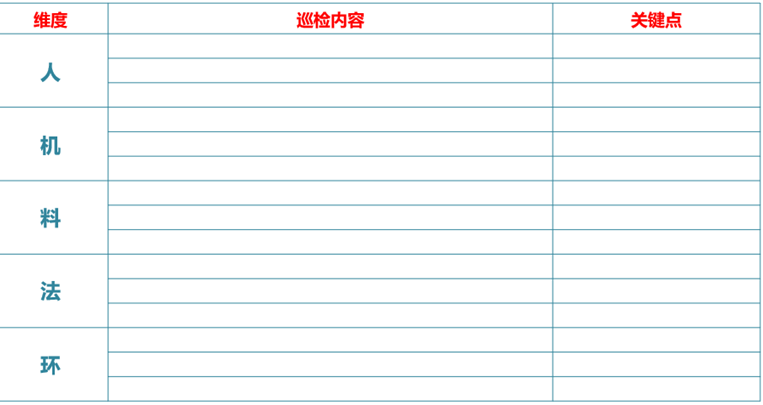

一、日常巡检--确保标准作业

1. 人员

2. 设备

3. 材料

4. 方法

5. 环境

课程练习:梳理“巡检内容”和“关键点”

二、品质确认--确保质量要求

1. 原材料

2. 在制品

3. 成品

4. 质量数据

课程练习:梳理关键质量控制点

三、进度追踪--确保按时交货

1. 进度监控与调整

2. 主动沟通与协调

3. 异常发现与处理

4. 进度报告与总结

课程练习:梳理生产异常种类与常见原因

四、变更管控--确保信息共享

1. 变更种类

l 同类替换

l 一般变更

l 重大变更

2. 变更要素

l 人员变更

l 机器变更

l 物料变更

l 方法变更

l 环境变更

课程练习:变更要素识别表

本章节成果输出:现场巡检表

第四章:班后总结--求真务实

解决问题:总结不到位,异常未反思,信息未共享等导致同类问题反复出现

一、班后5关键

1. 报表填写与工作总结

2. 说明异常处置与结果

3. 本班遗留事项交办好

4. 提前确认好明天排程

5. 检查本区域8S环境

视频欣赏:刘班长工作中的最后半小时

一、班后5不走

1. 未摆放好物品不准走

2. 未整理好工具不准走

3. 未保养好设备不准走

4. 未关好水电气不准走

5. 未填写好记录不准走

课程练习:梳理交接班常见问题及对策

课程答疑与课程回顾